赢利表的编制办法和过程是什么

1、赢利表“本期金额”栏一般应根据损益类科目和所有者的权力利益类有关科意图产生额填列。(1)“运...

随着全球节能减排要求的逐步的提升和新能源汽车技术的迅猛发展,德国、法国等欧洲国家相继公布“燃油车禁售时间表”,全球车企加快步伐转型开发新能源汽车势如破竹。

新能源汽车有着其独特性,其续航能力对车身轻量化的需求慢慢的升高,部分车型采用轻质铝合金、镁合金、高强度钢、结构钢、工程塑料及碳纤维复合材料等混合材质协同加工,这种新的加工工艺限制了部分传统焊接技术的应用。

铆接技术是机械铆接的技术之一,相比于焊接技术,铆接有着其独有的特性,占据着一定的市场占有率。随着在新兴的轻质材料在工业中应用愈来愈普遍,铆接技术比焊接技术将发挥着逐渐重要的作用。

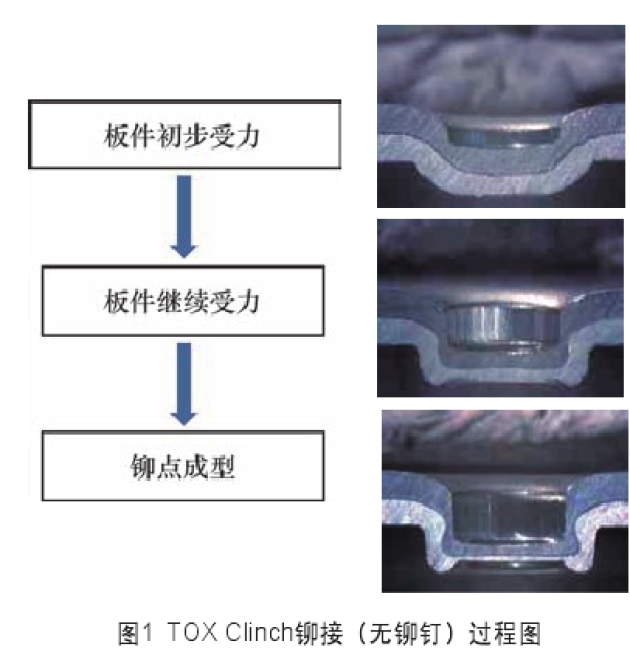

Tox Clinch铆接技术是一项获有巴登一符腾堡颁发的技术革新奖(Dr.Rudolf Eberle Innovation Prize)的板件铆接技术,此铆接技术不需要铆钉。

通过TOX特有的软接触技术将板件预压,随后通过获有TOX国际专利的铆接凸模压进上板件;凸模将被铆接件压进凹模,材料在凹模内根据板件本身的塑性冷挤压变形“流动”;凸模继续施加压力,产生一个上下板件之间相互咬合镶嵌的且具有抗剪、抗拉铆接强度的铆点。

采用点焊工艺,工艺流程为:冷热扎板件成型—焊接—喷漆或者镀层—组装。TOX无钉铆接由于不破坏漆层和镀层,铆接点保持板件原有的耐腐的能力,可以直接加工电镀板和漆层板,使得工艺流程缩短为:喷漆件/电镀件成型—TOX无钉铆接—组装。这样的工艺改善,给大规模的公司节省了巨大的物流运转和企业管理成本。

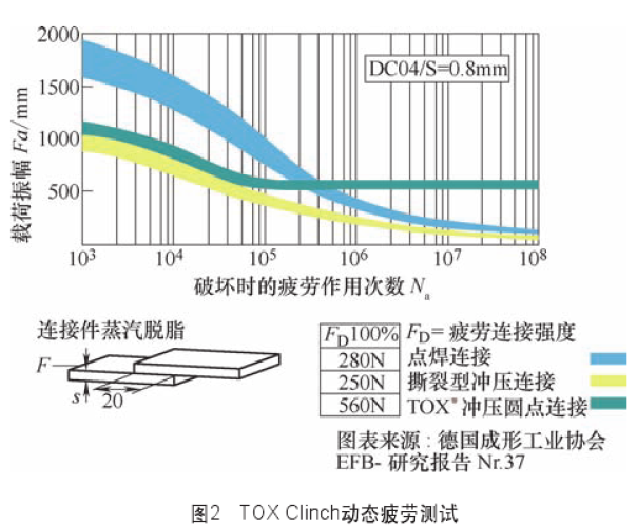

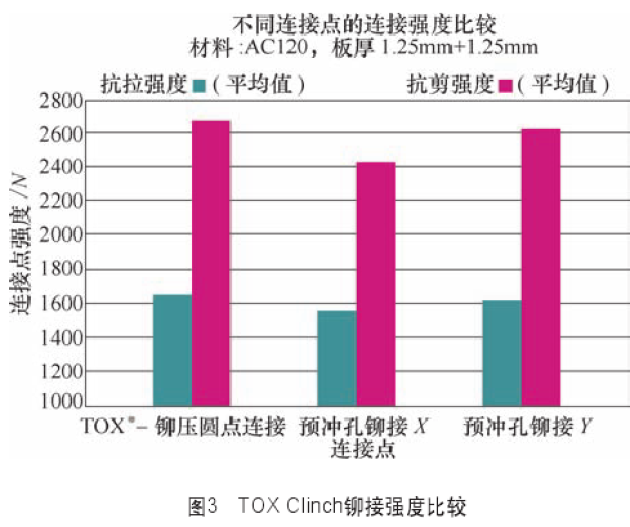

单点铆接的静态铆接强度为点焊的70%,动态疲劳铆接强度远高于点焊,动态疲劳测试曲线所示,铆接强度对比如图3所示。

传统的点焊,板件之间不能有功能胶,否则影响导电、导热性。在白车身四门、两盖区域,功能胶有着较为广泛的应用。针对有着涂胶工艺的板件,

TOXClinch铆接技术利用特有的软接触技术挤压板件,将板件夹层的胶挤压匀称,将胶中的空气挤出,使得铆点无气包,再增压将铆点成型,保证了铆点质量。

传统的点焊只能加工两个板件之间的焊接,TOXClinch铆接点对单板的厚

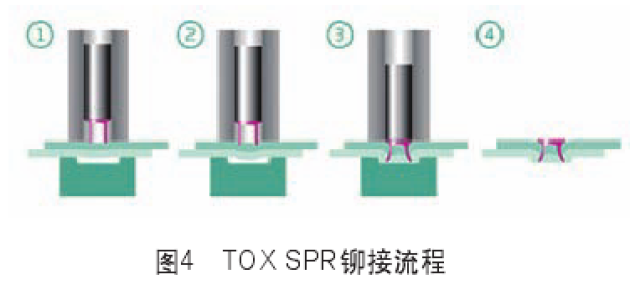

(1)技术介绍:TOX SPR(Self-Piercing-Riveting)自冲铆接技术是采用半空心铆钉进行自冲压铆接的铆接工艺。

(2)工艺原理:通过特殊设计的软接触器将板件预压,使得板件之间没有间隙,以防止铆接过程板件相对运动;利用在电控系统中预设的压力和速度下,凸模将铆钉嵌入上层板件;在凸模的继续运动下,铆钉继续挤压板件,铆钉尾部的中空结构在特殊设计的凹模内逐步扩张刺入上层板件而并不穿刺底层板件;达到预设压力后,凸模返程,板件之间依靠铆钉成型进行锁止,形成一具有抗剪、抗拉铆接强度的铆点。

性能优势:SPR能够最终靠实验选配各式铆钉,来满足板件的各种抗拉、抗剪力需求,并获得比RSW更好的抗疲劳强度,剪切试验图如图5所示。

同一铆枪可适应多种不一样的规格铆钉的组合,降低了大批量应用成本及换型时间,且具备自动换模功能以便自动匹配各规格螺钉。

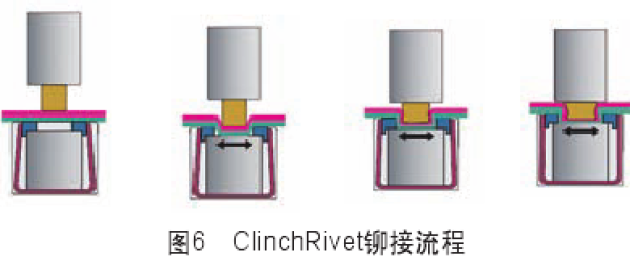

(1)技术介绍:TOX Clinch Rivet墩压铆接技术是采用有TOX专利的圆柱实心铆钉进行墩压铆接的铆接工艺。

(2)工艺原理:通过特殊设计的软接触器将板件预压,使得板件之间没有间隙,以防止铆接过程板件相对运动;利用在电控系统中预设的压力和速度,凸模将铆钉嵌入上层板件;在凸模的继续运动下,铆钉继续挤压板件,铆钉和板件在特殊设计的凹模内逐步塑性成型;达到预设压力后,凸模返程,板件之间依靠铆钉成型形成具有抗剪、抗拉铆接强度的铆点。

(3)TOX Clinch Rivet墩压铆接优势主要体现在以下几方面:

性能优势:铆钉对称式,利用特殊设计的凹模,使实心铆钉以及铆接颈区在工艺的深拉阶段形成机械镶嵌。由于不产生任何机械应力集中,此铆接可提供比较高的铆接强度值,尤其是抗剪强度。

传统点焊需要冷凝水,且焊接产生有害烟雾,如果是人工手动焊接,操作人需要进行特殊防护;TOX穿刺铆接SPR的动力源有2种,一种是气液增力缸驱动一种是伺服压机驱动,即只需要标准气源和电源,不需要冷凝水;且无废气、废烟、废料排放,零污染。